目先の売り上げに気を取られて最も盲点になりがちな在庫管理。

実は物流業務の中でも効率化に最も関わっているのがこの在庫管理業務です。

在庫管理は様々な工程を含み、管理に工夫が必要な業務であると言えます。

しかし、在庫管理をしっかり行う事によって業務効率化の盲点を知ることができると同時に、売り上げアップも実現することができます。そのために今回は『どの様に管理すれば失敗しないのか』という事を失敗事例を基に知っていきましょう。

目次

在庫管理の基本知識

在庫管理を知る上での基礎的知識についてまずお話していきましょう。

物流現場において『在庫』や『在庫管理』という言葉は日常的に聞く言葉だと思いますが、

皆さんはそれについて正しい認識をしているのでしょうか?

まず、在庫と言ってもまず業種によって抱えてる在庫の種類が大きく変わります。

在庫の種類

小売業の場合

小売業の場合既に完成された商品を扱うので、更に加工の必要のないものを保管しています。

また、これらはサイズが小さくてロット数が多い商品が多く、組み立てなどもされずそのまま梱包され配送されていきます。そのため仕入れの際も顧客への販売を目的としているケースがほとんどです。

製造業の場合

製造業には小売業の様に完成品だけじゃない在庫も抱えています。

それは部品・原材料・仕掛品・半製品です。

部品や原材料は製品を作るための材料などを指します。

部品は自動車などの組み立てが必要な商品を扱っているメーカーがボルトやネジなどを扱うために仕入れています。

原材料は、例えば鉄や金などの塊はそのまま使用できませんが加工などを施せば、

ネジなどの部品にすることができます。この加工には設備を設けないといけないのでアウトソースするケースが多くあります。部品の用途は限られているのに対して原材料の使い道は多種多様です。

原油という一つの原料からガソリンやナフサなど複数の製品が生まれるのが例に当たります。

仕掛品とは工程途中や工程内に含まれている複数の部品や原材料を組み合わせた物を指します。

この時に発生するのが半製品で、これは仕掛品と変わりはないのですが、唯一違うのはそのままの状態でも出荷できるという点です。

これら在庫の種類によって在庫管理の方法も大きく変わっていきます。

例えば、小さくて数の多い商品はフリーロケーション による管理、

大きくてリフトを使わないと管理できない様な商品は固定ロケーションによる管理。

これら両者の管理方法が必要であればダブルトランザクションによる管理方法が適しています。

【関連記事】フリーロケーション (Free Location)で在庫を管理することのメリットデメリットについてまとめました

そしてこの様な自社の業種や業態による在庫に合っていない在庫管理方法を利用している事に気付かないと、見えない経費を可視化することができず、実は削減できるはずのムダな経費を払い続けてしまっている可能性があります。

在庫管理の目的

在庫管理において最も重要視しなくてはいけないスローガンは

『必要な商品を必要な時に必要な分だけ』です。

コントロールしにくい在庫管理における在庫水準維持するために大切な指標となっています。

それは在庫管理には大きく分けて2つの目的があるからです。

売上向上

在庫=お金です。在庫がなければ物を売ることができず、チャンスを逃してしまいます。

自社に合った在庫管理の方法とポイントを押さえておくことで、顧客の要求に応じて出荷体制を作ることができます。これは顧客獲得率も上がり売上向上に繋がります。

資金管理を楽に

売り上げを増やすためにも、在庫を格納している倉庫の経費や作業費、人件費、配送費用も削減する必要があります。また、返品や廃棄処分などの面でも在庫量は変動します。これを徹底して管理しやすくするために正確な決算書を作らなければいけません。

ですが、この様な資金の管理も適切な在庫管理によって可能になります。

そのためにはまず在庫管理にかかるコストはどの様なところで発生しているのかもまとめていきましょう。

在庫金額を把握する

見えないところでかかっているムダな費用こそ削減していきたい物です。

上記にもあるように、在庫管理には工夫をしないと可視化しにくい費用が実はかかっています。

在庫金利

在庫金利とは在庫を所有する事によってかかる資本金・借入金・保管コストなどを所有期間に応じて会計管理上架空の金利を資金コストに変換した金利について言います。

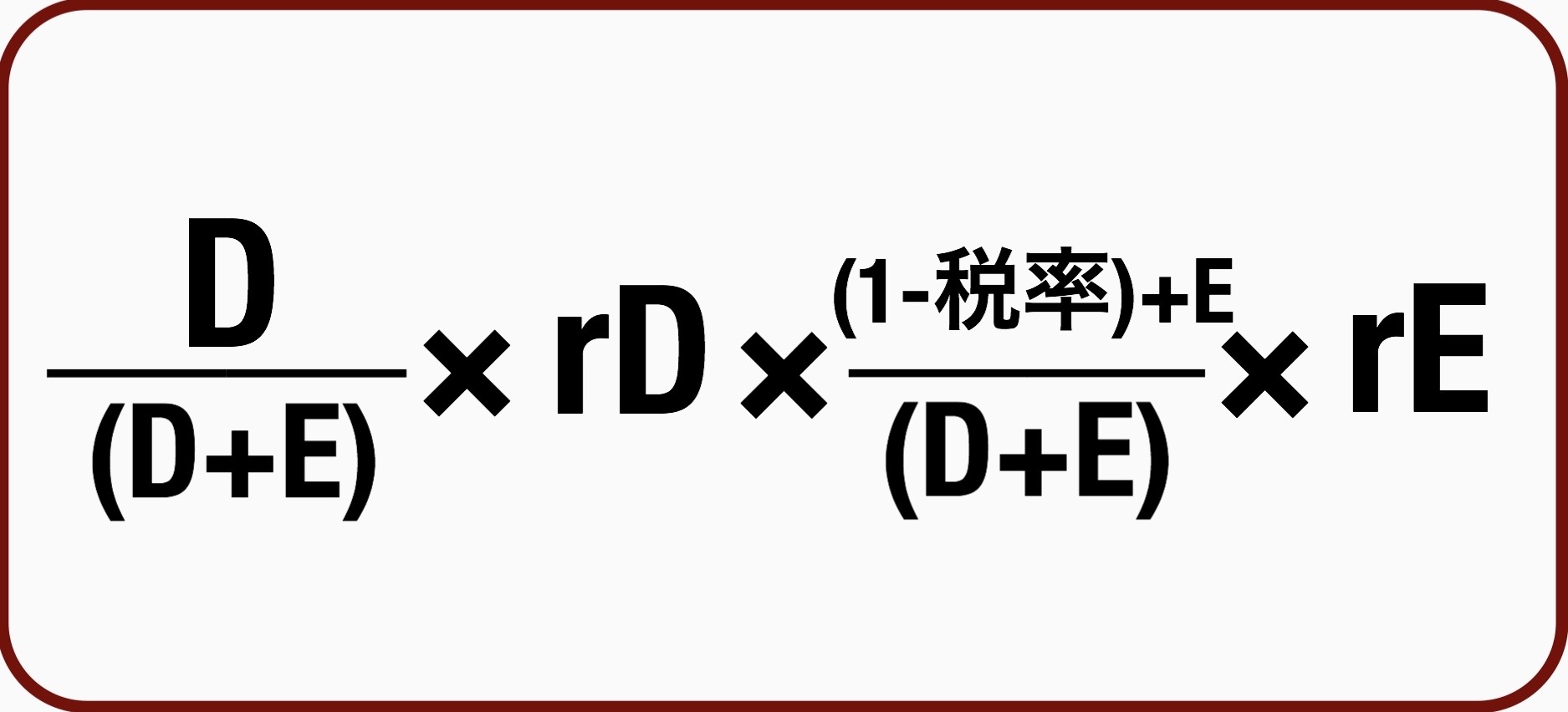

在庫金利の算出方法は多くの場合加重平均資本コスト(WACC)を参考に計算していきます。

その他に倉庫の資料や棚卸資産減耗などを指標として考えていくので、在庫金利は加重平均資本コストよりもやや高めに設定されることが多いです。算出方法の計算式は以下の通りです。

※D:負債総額、E:株式の時価総額時価総額、rD:負債コスト、rE:株主資本コスト

この計算式を基に、一つ例をご説明致しましょう。

加重平均資本コストが4.7%の場合、少し高めに設定するため在庫金利は5%に設定します。

1000万円の在庫を使用し、利益が500万円出た場合、在庫金利は5%に仮定しているので、

1000万円(在庫)×5%(在庫金利)=50万円

これを利益と合わせて考えると、実際の利益はおおよそ500万円ー50万円=450万円となります。

保管費

外部倉庫の場合

商品の特性や倉庫業者との取り決めによって保管費用を定めます。

また、入出荷に伴って荷役料も保管費として計上します。

自社倉庫の場合

自社で倉庫を所有している場合、以下のような保管費がかかってきます。

・設備費用

倉庫の建設費、光熱費、減価償却費など

・倉庫の保険料

倉庫にかけている保険料

・人件費

運搬費用、棚卸費用など

・未利用品、目減りや盗難などの損失

陳腐化、設計変更などによるもの

・資本の費用

在庫の調達による資金調達借入金利、機会損失など

・販売促進用物流加工費

商品を特定できればその費用として計上するもの

棚卸評価費

棚卸評価費とは在庫の価値減少による損失の事です。

仕入れの後に製品の生産が終了したり製品の価値が大きく下がった場合、原価ではなく時価で棚卸資産を考えていきます。このような製品の価値の変動にはこのような原因があります。

・災害によって大きな損害を受けた場合

・品質劣化がある場合(形崩れなど)

・アパレル系によくあるような流行りに大きく左右される場合

価格補償費

価格補償費は小売商品の価格を下げる時などに、卸業者に旧価格で販売した価格を補償する事を言います。

例えば1000円の商品を小売店に納入し、小売店が小売価格を1200円に設定した場合、小売店の利益は1つの商品当たり200円の儲けになります。

しかし、この商品が何らかの理由で1100円に下げた時、本来の小売店の儲けとの100円の差が出てきてしまいます。

この差額を埋めるために小売店に900円の販売価格で提示します。

この差額を返金する事を価格補償費と言います。

返品費用

顧客がが購入したのち、気に入らなかった物は一定期間内であれば返品されてきます。

その場合返品作業に必要な物流経費がかかります。

返品されていなければ獲得できた売り上げも含め在庫金額に含めて考えていきます。

在庫管理の理想形態を知るためには

在庫管理を理想的な形態にするためには実績データ収集とマネジメント専門の部署または担当者を必要とします。そのために何を考えていかなければならないのでしょうか。

PDCA

在庫管理のPDCAは在庫管理をする上で重要なサイクルです。

そもそもPDCAとは

(PLAN:計画する、DO:実行する、CHECK:確認する、ACTION:改善する)

の頭文字をとってPDCAと略されています。

PLAN:予め具体的な未来在庫算出をし在庫目標を計画します。

DO:計画に沿って日々の在庫の入出庫数や発注などを管理します。

CHECK:計画と実際の在庫数との差異がないか確認します。

ACTION:その上で定めた目標に向かって調整していきます。

このような一連のサイクルを常に実行してくれる部署または担当者が必須です。

ABC分析及び在庫回転率

現在の在庫の実態を知ることは実績データ収集に大きく関わっています。

そんな時にABC分析をするといいでしょう。

ではそのABC分析について少し説明いたします。

ABC分析とは重点分析とも言われています。

一定期間の金額付きの出荷データと在庫データをまず用意し、以下のことを考えていきます。

1.一定期間の売り上げ(在庫金額)を把握する

2.売り上げ総額に基づきそれに対する個別品目の売上構成比を割り出す

3.売上構成比の大きい順に品目を並べる

4.売上1位の品目を起点に2位以下の品目の構成比を順次累計する

5.横軸に品目順位、縦軸に構成比の累計を折れ線グラフでパレート図を描く

このような分析により売り上げに見合わない在庫が何の品目なのかなどを検出することができます。

在庫回転率は予め設定した目標の数値と実際在庫がどのように回転して売上を出しているのかなどを知るために計算します。

また、在庫回転率から在庫回転期間も知ることができ、どの時期にどの期間どの在庫が入出庫されているのかなどを明確にすることができます。

在庫管理の失敗事例5選

それではいよいよ在庫管理の失敗例を見ていきましょう。

この失敗例を基に、在庫管理改善への糸口を見つけていきましょう。

失敗例1:自社の情報把握不足

A社はアパレル系の業者です。

アパレル業界は在庫管理によって売り上げが大きく変動してしまいます。

全ての商品が流行に左右され、食品以上に鮮度が大事なのでアパレル専用の在庫管理の知識が必要です。

A社は最近売り上げが上がってきて入出荷量も増えてきました。 いつものように仕入れた商品を目視による検品により処理していましたが、その結果膨大な時間的コストとミスや無駄な作業工程を産み出してしまっている事に気付きました。

原因

・目視による検品作業には限界がある 人力での作業にはミスとタイムロスはつきものです。 売り上げの変動によって在庫管理も変化支えていかなくてはなりません。 ・アウトレット価格での販売にもしっかり目を向けていなかった。 型落ち商品など売れ残った商品をアウトレットで販売することの多いアパレルですが、 この販売管理もかなり複雑です。 ただ単に売れない商品が再度売れるチャンスを持ったと言うわけではなく、適正価格を下回っている以上売上をあげることはできません。

改善するには…

デジタル化できる作業はデジタル化に対応していくべきです。 在庫数の差異を生み出さないためにも気がつかないうちに在庫が蓄積されていくなどのないようにハンディーターミナルなどの活用をおすすめします。 また、操作方法などを特定の管理者のみが把握するのではなく、在庫を管理する全従業員への教育をし、万が一の時に管理を任せられるようにしておくことがポイントです。 そして、在庫内には適性在庫があります。 例えば食品業界では食品に消費期限、賞味期限というものがくれば問答無用で廃棄処分です。 しかしアパレル業界ではアウトレットでもしかしたら売れるかもしれないと、本来処分しなければいけないような商品にも望みをかけながら保管してしまう可能性があります。 見切りをしっかりつけて行くことも次のシーズンでの売上アップに確実に繋がります。

失敗例2:販売・仕入れ管理は成功したのに…

B社は部品製造業者です。

ロケーション管理とロット管理をしたいと思いシステムを導入しましたが、販売・仕入れの管理は成功したのに在庫管理は失敗してしまいました。

販売管理は売上伝票発行や売掛管理、仕入れ管理は発注伝票発行や買掛管理までシステム化できたので、効率化を実現し、効果を得ることができました。

しかし在庫管理に関してはリアルタイム在庫把握ができなかったため、今日の在庫すらわからない状況になってしまいました。

在庫管理は仕入れ管理の入庫情報と売上管理の出庫情報によって会社としての在庫計算はできていましたが、仕入れや売り上げのデータ入力は月次の決算に間に合えばいいとまとめて時間がある時に入力していたため、その日の在庫状況すら把握ができない状況でした。 更に、その日のうちに仕入れや売り上げのデータ入力をする事に急遽したものの、伝票入力担当者は日によって作業量が変動してしまうため、作業効率か悪くなってしまいました。

原因

・自社についてと依頼したシステム提供会社についての情報のリサーチ不足

・伝票さえきっちり扱えばいい販売、仕入れ管理と在庫管理は大きく違うと言うことをわかっていなかった

改善するには…

システム導入後に後からカスタマイズしたいと思っても、依頼している会社にその機能がついていなければ無理な話です。 また、在庫管理は個々の現品と伝票処理の同期させる情物一致が必要です。 システム導入の前に運用のルールを決めて担当部署や担当者が随時対応していく必要があります。

失敗例3:有名、大手であれば自分の会社に合ったシステムを提供してくれると信じている

C社は在庫管理システムを導入しようと思い、導入実績が良く、テレビやインターネット上で支持率が一番高いと言われているシステム提供会社のシステムを導入しました。

自分のやりたいようにカスタマイズできず、数千万の投資が無駄になってしまいました。

原因

何のシステムにしても、業界実績No,1こそが一番扱い易いだろうと信じ込んでしまっていました。

改善するには…

在庫管理には業界のルールなどはありません。10社10色という様にその会社に合ったシステムは業界実績No.1だからと言って適合するわけではありません。 自社について良く解析を行って自社に適切なシステムを探しましょう。

失敗例4:システム会社頼み&鵜呑み

D社は老舗部品メーカーです。

今までシステムを導入するなどは考えていませんでしたが、 業務効率化を見込んで在庫管理システムを導入することを決めました。

ですが、UI操作に慣れず、結果的に望んでいた作業効率が悪くなり、キャッシュフローにも影響が出てしまいました。

システム会社に相談したところいろいろなオプションを追加するよう促され、費用がどんどん増してきました。

原因

・単純に操作方法がわからないというだけでなく、従来の自社での在庫管理のシステムと新しく導入したシステムの相性が悪く部分的に連携が取れていなかったため

改善するには…

システム会社のサポート面をしっかりチェックしましょう。更にこちらからシステム会社に要件定義やフィット&ギャップ分析をしっかり求め、理解するまでシュミレーションをしたのちサポートしてもらいましょう。 そして、システム会社の言うことを鵜呑みにしすぎるのも要注意です。 システム会社は良かれと思って進めていることでも、実際現場に立っている従業員目線の意見の方が大切です。必要なカスタマイズができるよう吟味していきましょう。

失敗例5:作業手順の変更を嫌がる

E社は在庫管理システムえを元から導入していましたが、更なる改善を求め新しいシステムの導入を考え、いろいろなシステム開発会社をリサーチしていました。

しかし多くの会社から導入に当たって提案されたのは、今自社で行っている作業手順を変えることでした。

慣れない作業工程や手順の変更に引目を感じたE社は、システムを一度に全て入れ替える必要はあるものの、作業手順の変更を促さなかったシステム開発会社に依頼する事に決めました。

しかし、導入後も作業効率・売上共に変化が見られず、更に今まで起こり得なかったミスが怒るようになり足踏みをしている状況でした。

原因

・慣れない工程を嫌がり、業務効率改善のチャンスを見逃してしまった ・システムを一度に入れ替えてしまったためミスが多発してしまった。

改善するには…

意外にこの事例は多く、在庫管理に改善を求めているのに関わらず、慣れない手順を習得するための時間や教育方法の開発に引目を感じて踏み切れないのはもったいない事です。基本的にどこに改善点があるのか可視化しにくい業務なので、一度柔軟に対応してみる事も重要です。 また、システムを総取っ替えする事はかなりリスクがあります。一気に今まで起こり得なかったミスが多発してしまう可能性が多いにあります。細かくシュミレーションをしてから導入しましょう。

まとめ

いかがでしたでしょうか。

在庫や在庫管理について知った後、こうした失敗事例に触れると更に在庫管理の難しさ・課題の大きさを実感する事ができるかと思います。

失敗例を文章で読めばそりゃ確かに!と思う事もあるかと思いますが、本当に10社10色の在庫管理方法があるため、いつどの様に問題が浮上するかわかりません。

自社に合った在庫管理をしてく事は予想以上に多くの分析が必要かとお思いますが、より良い業務環境及び売上向上のためにしっかりと行っていきましょう。

関連記事

・在庫引当でミスを失くすためには?解決策を徹底解明!

・在庫管理における改善施策「在庫削減」とは?メリットや効果、方法を伝授!

・余剰管理と滞留在庫の違いとは?問題点や対処法、在庫管理における改善策についてまとめました

在庫管理でお悩みの方へ

このようなお悩みをお持ちの企業ご担当者様へ

▶︎受注と物流が別管理なので煩わしい

▶︎売り上げが伸びてきたので、人力での管理に限界を感じている。

▶︎既に受注管理システムを導入しているが、どこか物足りなさを感じ、本当に自社に合ったサービスを探している。

▶︎物流管理にかかるコストを圧縮したい

EC運営実績豊富なアートトレーディング社だからこそ開発できた、物流~受注管理システムmylogiであれば、そのようなお悩みをオールインワンで解決可能です。

少しでもご興味お持ちになられましたら、ぜひご相談くださいませ。

ECサイト運営 アートトレーディングサービス紹介動画